XXI wiek przyniósł więcej przemian, niż się spodziewaliśmy – nowoczesne samochody, płaskie telewizory, zaawansowane programy komputerowe, smartfony, samoobsługowe kasy w sklepach i Internet. To tylko niektóre z udogodnień, bez których nie wyobrażamy sobie dziś życia. Te wszystkie osiągnięcia z dziedziny techniki przyczyniły się pośrednio do intensywnych zmian w kręgu przemysłu.

Jesteśmy świadkami czwartej w dziejach rewolucji przemysłowej i na tym pragniemy się skupić w niniejszym artykule. Skoncentrujemy się na rozważaniach dotyczących fenomenu cyfrowych fabryk, analizując, w jaki sposób przeobrażają one realia przemysłowe oraz jakie perspektywy niosą dla ewolucji produkcji i logistyki w nadchodzących czasach. Naszym zdaniem cyfrowe fabryki nadają kształt przyszłości i postaramy się to logicznie uzasadnić. Zapraszamy do lektury.

Od parowej mocy do cyfrowych innowacji 4.0

Historia produkcji masowej jest nierozerwalnie związana z kolejnymi rewolucjami, które dokonały przewrotu w sposobie myślenia o wytwarzaniu i konsumowaniu dóbr. Warto sięgnąć wstecz, aby w pełni zrozumieć, jak kolejne etapy rozwoju doprowadziły nas do obecnej ery przemysłu 4.0:

- I rewolucja przemysłowa – przypada na początek XIX wieku, nie bez powodu nazywanego wiekiem pary. Wynalezienie maszyny parowej pozwoliło na stopniową mechanizację pracy ludzkiej. Mechanizacja nie eliminuje całkowicie pracy fizycznej, ale znacząco ją ogranicza.

- II rewolucja przemysłowa – na przełomie XIX i XX wieku nastała druga rewolucja, napędzana elektryfikacją i wynalezieniem taśmy produkcyjnej. Henry Ford odegrał na tym etapie najważniejszą rolę, wprowadzając produkcję na taśmach, co pozwoliło na zwiększenie efektywności i obniżenie kosztów.

- III rewolucja przemysłowa – zaistniała w II połowie XX wieku dzięki rozwojowi elektroniki i automatyzacji. Integralną częścią procesów produkcyjnych stały się komputery, które umożliwiały wygodne archiwizowanie danych i bardziej precyzyjną kontrolę.

- Rewolucja przemysłowa 4.0 – termin po raz pierwszy użyty został w tym kontekście w 2011 roku. Zakłada się, że trwa ona do teraz. Przemysł 4.0, czyli czwarta rewolucja przemysłowa, oznacza zaadaptowanie zaawansowanych technologii cyfrowych, takich jak sztuczna inteligencja, Internet Rzeczy (IoT) i analiza danych, do otoczenia produkcyjnego. Jest to ewolucja w kierunku kompleksowego, zintegrowanego ekosystemu, w którym maszyny, systemy i ludzie współpracują, tworząc dynamiczne, elastyczne i wysoce zautomatyzowane środowiska produkcyjne.

Fabryki przyszłości – czym się charakteryzują?

Przemysł 4.0 to pojęcie ściśle związane z konceptem fabryk inteligentnych, gdzie technologie cyfrowe umożliwiają zbieranie i analizę danych w czasie rzeczywistym, co pozwala na optymalizację procesów produkcyjnych, minimalizację kosztów i redukcję błędów. Systemy samouczące się oraz komunikacja między maszynami otwierają nowe możliwości w tworzeniu produktów spersonalizowanych oraz dostosowanych do zmieniających się potrzeb rynku. Integralnymi cechami każdej fabryki przyszłości są:

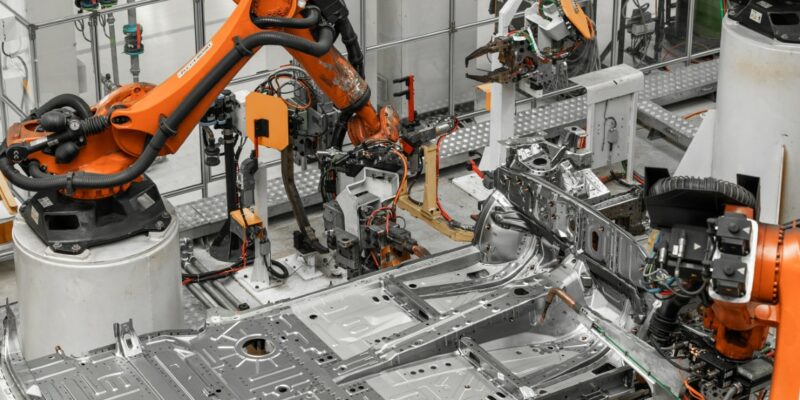

- automatyzacja – zaawansowane roboty przemysłowe, systemy sterowania oparte na algorytmach i analiza danych pozwalają na wydajniejsze i bardziej precyzyjne prowadzenie procesów produkcyjnych. Te maszyny nie tylko zastępują powtarzalne czynności wykonywane wcześniej przez ludzi, ale także eliminują błędy ludzkie i minimalizują straty czasu, energii i surowców.

- personalizacja – masowa produkcja nie wyklucza konieczności sprostania indywidualnym potrzebom klientów. Technologie takie jak druk 3D i zaawansowane systemy komputerowe umożliwiają dostosowywanie produktów do personalnych potrzeb i preferencji.

- zrównoważony rozwój – fabryki przyszłości mają silne poczucie odpowiedzialności za losy planety. Nowoczesne technologie działają w taki sposób, aby jak najmniej ingerować w środowisko naturalne. Największy potencjał w tym zakresie ma wykorzystanie sztucznej inteligencji.

Przemysł 4.0 a oszczędność energii

W kontekście wyżej wspomnianego zrównoważonego rozwoju, trzeba także nawiązać do oszczędności w zużyciu energii przez fabryki. Automatyzacja, stanowiąca fundament Przemysłu 4.0, pozwala na dynamiczne zarządzanie zużyciem prądu. Maszyny mogą dostosowywać swoje parametry pracy w zależności od bieżących potrzeb produkcyjnych. Nie ma więc konieczności marnowania zasobów energetycznych na niedziałające sprzęty.

Czy robotyzacja jest zagrożeniem dla zasobów ludzkich?

Pojawienie się zaawansowanych robotów w miejscach pracy ludzi wzbudza niemało kontrowersji. Wielu pracowników obawia się bowiem o utratę stanowiska w wyniku postępującej robotyzacji. Rola technologii w transformacji produkcji niekoniecznie musi być postrzegana wyłącznie negatywnie i zwykle wcale nie prowadzi do eliminacji ludzkiego elementu.

Przemysł 4.0 i produkcja przyszłości może natomiast doprowadzić do zmiany charakteru pracy. Rutynowe i monotonne zadania, np. przy taśmie produkcyjnej, coraz częściej są przekazywane maszynom, które potrzebują operatorów. To otwiera perspektywę rozwoju umiejętności zarządzania produkcją oraz obsługi i programowania zaawansowanych technologicznie maszyn. W cyfrowych fabrykach chodzi przede wszystkim o integrację robotów z ludźmi.

Fabryki cyfrowe jako niewyczerpany potencjał dla przemysłu przyszłości

Fabryki cyfrowe wyznaczają kierunek przyszłości dla przemysłu. Wnoszą ze sobą rewolucyjne zmiany w sposobie produkcji, zarządzania i ochrony środowiska naturalnego. Ich potencjał w kształtowaniu przyszłości jest niezmierzony i opiera się na kombinacji zaawansowanych technologii, elastyczności procesów oraz twórczego myślenia. Zapewne kolejna rewolucja przemysłowa stoi u progu i przyjdzie wraz z dalszym rozwojem współczesnych technologii.